钛及钛合金的锯切加工性能

钛是同素异构体,熔点为1720°C。在低于882°C时呈密排六方晶格结构,称为α钛合金;在882°C以上呈体心立方晶格结构,称为β钛。室温下钛合金有三种基体组织。钛合金也就分为以下三类: α钛合金、β钛合金、α+β钛合金,国标表示分别为TA,TB和TC标志。

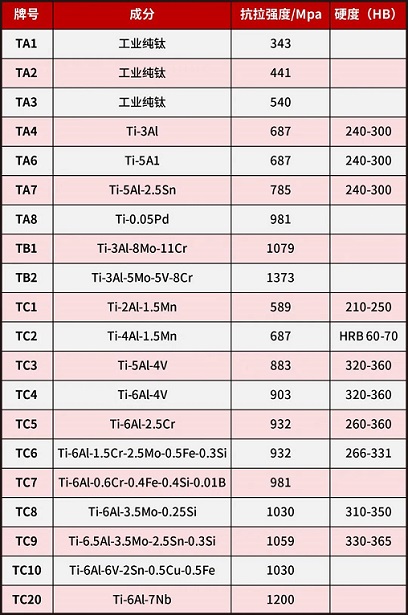

α钛合金的切削加工性最好,a+β钛合金次之,β钛合金最差。即便是同一类钛合金,由于其抗拉强度和成分不同,其切削性能也有差异,下表为一部分通用的钛和钛合金的抗拉强度和硬度表。

虽然商业纯钛切起来和奥氏体不锈钢类似,但绝大部分的钛合金并不好加工。当钛合金的硬度大于HB350时切削加工特别困难,小于HB300时则容易出现粘刀现象,也难于切削。但钛合金的硬度只是难于切削加工的一个方面,关键在于钛合金本身化学、物理、力学性能间的综合对其切削加工性的影响。钛合金有如下切削特点:

(1)变形系数小:这是钛合金切削加工的显著特点,变形系数小于或接近于1。切屑在前刀面上滑动摩擦的路程大大增大,加速带锯条磨损。

(2)切削温度高:由于钛合金的导热系数很小(只相当于45号钢的1/5~1/7),切屑与前刀面的接触长度极短,切削时产生的热不易传出,集中在切削区和切削刃附近的较小范围内,切削温度很高。在相同的切削条件下,切削温度可比切削45号钢时高出一倍以上。

下表为钛合金和其他材料的相对切削性能对比表:

(3)单位面积上的切削力大:切屑与前刀面的接触长度极短,单位接触面积上的切削力大大增加,容易造成崩刃。同时,由于钛合金的弹性模量小,加工时在径向力作用下容易产生弯曲变形,引起振动,加大带锯条磨损并影响零件的精度。因此,要求工艺系统应具有较好的刚性。

(4)冷硬现象严重:由于钛的化学活性大,在高的切削温度下,很容易吸收空气中的氧和氮形成硬而脆的外皮;同时切削过程中的塑性变形也会造成表面硬化。冷硬现象不仅会降低零件的疲劳强度,而且能加剧带锯条磨损,是切削钛合金时的一个很重要特点。

(5)带锯条齿尖易磨损:毛坯经过冲压、锻造、热轧等方法加工后,形成硬而脆的不均匀外皮,极易造成崩刃现象,使得切除硬皮成为钛合金加工中最困难的工序。另外,由于钛合金对带锯条齿尖材料的化学亲和性强,在切削温度高和单位面积上切削力大的条件下,带锯条很容易产生粘结磨损。锯切钛合金时,有时前刀面的磨损甚至比后刀面更为严重。在锯切加工中,由于钛合金材料的导热系数低,而且切屑与前刀面的接触长度极短,切削时产生的热不易传出,集中在切削变形区和切削刃附近的较小范围内,加工时切削刃刃口处会产生极高的切削温度,将大大缩短带锯条寿命。对于钛合金TC4而言,在带锯条齿尖强度和背部强度以及锯床功率允许的条件下,切削温度的高低是影响带锯条寿命的关键因素,而并非切削力的大小。

带锯条类型选择

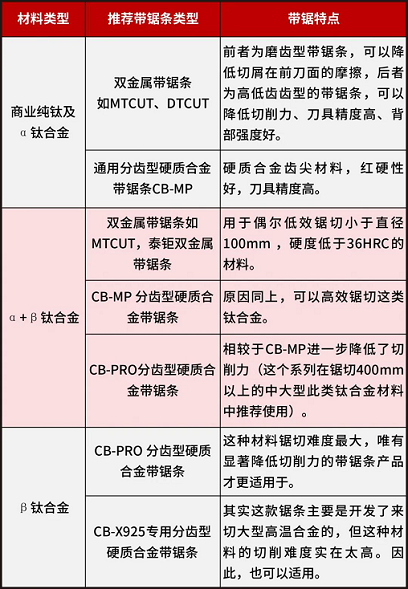

切削加工钛合金应从降低切削温度和减少粘结两方面出发,选用齿尖红硬性好、背部强度高、减小切削力的齿型,与钛合金亲和性差的质量控制严格的带锯条类型,一般采用硬质合金带锯条如泰嘉股份的CB-MP、CB-PRO等系列。由于高速钢的耐热性没有硬质合金高,大批量锯切的情况下尽量采用硬质合金带锯条,如果要选用双金属带锯条,适宜选用背部强度高,加工精度高的产品系列,如泰嘉股份的磨齿型带锯条,由于其齿尖是磨齿加工的,也受到不少锯切TA类钛材的用户喜爱。下表为各类钛合金推荐的带锯条类型及特点说明。

切削用量的选择

如果采用CB-MP硬质合金带锯条,几种典型钛合金的大致锯切参数如下(TC和TB用了相同的硬度,以便说明尽管在相同的硬度情况下,不同类型的钛合金其难度系数也不同):

如果换成了双金属带锯条,线速度和效率均要相应降低,而如果换成了切削力更小的CB-PRO和CB-X925,则切削效率可适当提高。即便是同一种材料,如果其硬度差异显著,如35HRC和41HRC,那么参数也要做适当调整。

锯切加工时的其他注意事项

1.锯切这种材料时,如果没有硬皮的情况下,不用进行过多磨合。由磨合向标准锯切参数转换时,应先将锯带速度调高,再提升进给量。整个调整过程要避免震动。

2.硬皮最好先用久的锯条将其处理,这样可以节省带锯用量。

3.选择极压切削油或10~15%极压乳化液,此外,切削液的供给必须充分,才能发挥其作用。如果有的机床切削液供应不充分或压力过下,可考虑改造冷却系统。

4.机床必须处于良好的工作状态,具有足够的切削功率。

5.钢丝刷的位置要调整恰当,以便有效清除锯带齿部的钛屑。

6.导向臂间距要调整适宜,增加切削稳定性和系统刚性。

7.锯带与导向轮背部的间隙调整适宜,可有效保持锯带寿命。