目前市面上的轧辊有很多种类:

按材质分有铸铁轧辊

铸钢轧辊和锻钢轧辊

一锯切轧辊影响因素:

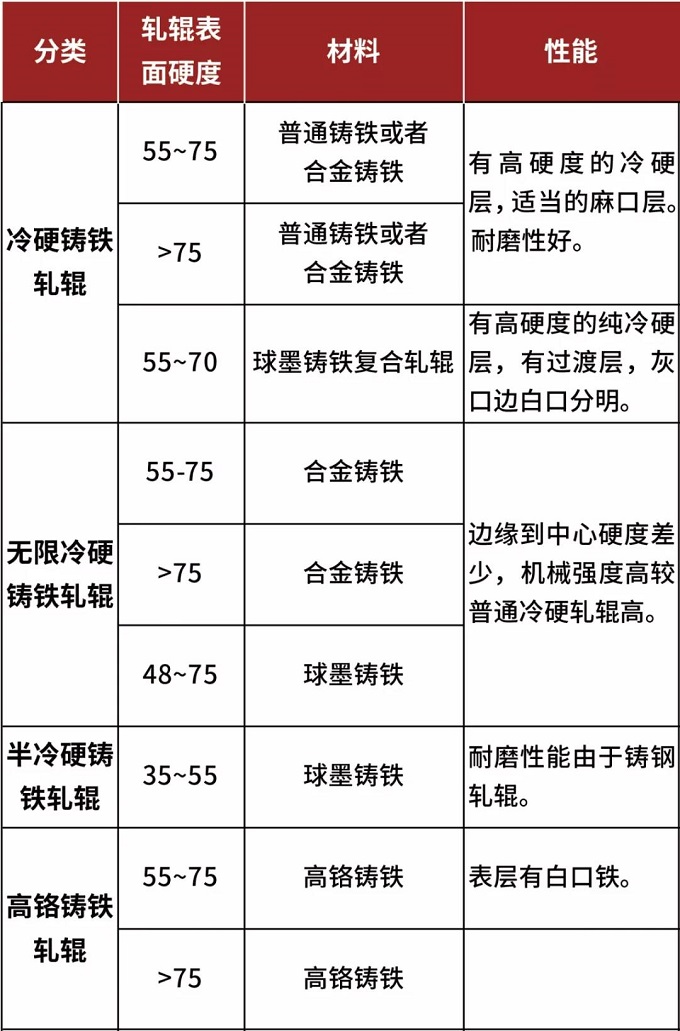

关于轧辊的锯切方法,这个问题说起来非常复杂, 因为轧辊实在是有太多种类,而且有的用户是锯切加工废轧辊用以回收(这个时候锯切的就是淬硬后的材料),硬度往往在40HRC以上; 而有的轧辊厂家则是在轧辊制造过程中需要将轧辊毛坯头尾切断,进行粗加工,锻钢轧辊锯切加工一般在退火态进行,要锯切的部分比成品轧辊要软很多(很多硬度是在40HRC以下)。下表是一般铸轧辊的辊身硬度和与切削相关的性能(建议75HSD以上就不要用带锯锯切了)。

几类铸铁轧辊的辊身硬度和特性

具体如何去锯切轧辊,要考虑以下几个影响切削的因素:

第一:轧辊的硬度:

一般硬度越高的,锯切加工难度越大。 硬质合金带锯条最多只能锯切75HSD硬度以下的材料。如果是那种辊身表面硬度高于75HSD,辊径又大于300mm的料,建议先将表面高硬度的部分先行车削,再用锯条锯切硬度稍低的芯部。

待加工的轧辊如果硬度高于55HSD, 那么就采用分齿型硬质合金带锯条进行锯切;如果硬度高于60HSD,直径又比较大,就选用CB-PRO多屑分齿型锯条吧;如果轧辊硬度低于40HRC(55HSD)的轧辊,又没什么合金含量,直径又低于300mm, 可以考虑用双金属带锯条。

表面为冷硬铸铁和耐磨合金铸铁的轧辊,其表层发生白口化,切削力大,组织硬而淬,如果其硬度仍在75HSD以下时,可以使用硬质合金带锯条,但建议在锯切时,选用前角小一些的锯条产品(笔者倾向于零度角的锯条)。

第二:轧辊的合金含量:

合金含量越高的轧辊,要考虑合金元素带来的对切削难度增加的影响(钨、钴、钒、铬、镍等合金都会增加材料的切削难度,特别是钨、钴、钒)。尤其是锻轧辊,建议根据材质和它热处理的状态来确定其锯切参数和锯条选型。一些低合金的锻钢轧辊可以用双金属带锯条锯切;但合金含量比较高的锻轧辊锯切起来也是比较难的,这个时候适合用硬质合金带锯条去进行锯切;如果是合金含量又低,硬度又低于40HRC的锻钢轧辊,可以用双金属带锯条锯切。

如下表,3Cr2W8V的锻钢轧辊合金含量就要比40Cr的轧辊高得多,且里面由于含钨量达8%,即便锯切时硬度相同(假设是退火态锯切加工),前者的锯切效率要比40Cr低至少50%左右。锯切速度也要相应调低(国内的普通双金属带锯床速度尽量不要低于20m/min, 太低了又会造成锯切震动)。

各种合金材料制成的锻轧辊的成品辊身硬度和制成中的

退火状态的硬度