锯切专家老李已经从事锯切行业三十来年,形成了一套切实可行的提升锯切效果的经验之谈,且听他一一谈来。

齿距选择的原则是在被切材料最宽的部位有3~18个齿在同时切,理想齿数是10个齿。例如4/6齿的理想锯切宽度为25~125 mm 的范围。

正确磨合可能会使单根锯条

总锯切面积达到不磨合的锯条寿命的160%

1.锯切易切材料如45号钢,退火状态40Cr时,新锯条的锯切效率设定在正常效率的1/3到1/2左右,磨合的面积大约为300~650cm2 (100mm直径的圆棒料4根到8根左右),然后再逐渐提升进给速度到正常值。

2.锯切难切材料如NAK80、H13、304不锈钢时,新锯条的锯切效率设定在正常效率的3/4左右,磨合150 cm2(100mm直径的大圆棒料2根),然后再逐渐在随后的150 cm2的材料切削中逐渐提升进给速度到正常值。

3.锯切铝及铝合金,钛及钛合金不需要磨合。

切削液选择和配合正确最多可能会使

单根锯条总锯切面积提升到150%

1.根据切削液厂家的指导建议正确使用切削液。一般来讲,切削液浓度在5%到7%之间(浓度比在15:1到20:1之间),可以用浓度计进行检测。

2.当干切时,锯条速度要降到标准速度的40%~50%左右, 锯切效率也降到原效率的40%~50%,此时锯条寿命估计会降低到湿切时的40%~50%。

几乎所有锯条锯床厂家提供的锯切参数都是根据材料类型来提供的。

1.被切材料越软,锯切线速度和切削效率越快,软材料很容易产生更多的切屑,需要

2.更高的线速度来将切屑及时排出,此时锯切效率也会随之提高。

3.被切材料越硬,锯切线速度和锯切效率设定越低。硬的材料不容易产生切屑。如果切屑未能形成,那么运动的齿尖实际是在与被切工件进行摩擦切割,摩擦会产生大量的热量并且材料被切部位变得更硬(材料表面加工硬化),因而要尽量避免摩擦切割这种情况(球墨铸铁本来就为粉状,不包含在这种情况中)。越硬的材料也需要更大的下压力和更低的切削效率。

4.根据带锯条厂家建议来选择锯切速度。亦可以翻阅本公众号的锯切参数一栏查找推荐的线速度和进给速度,另外也可以输入材料牌号到本公众号后台进行锯切指导信息查询。

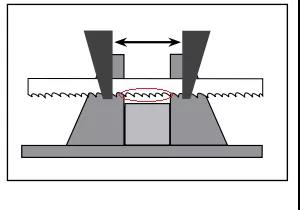

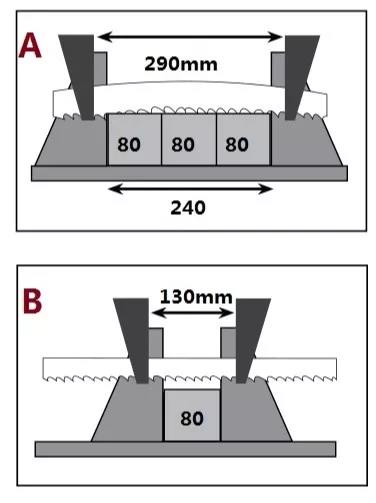

总有些客户喜欢在锯床上放尽量多的料,导致导向臂靠近锯轮太近使单位长度的锯条扭转角度过大,从而影响锯条使用寿命。其实,在辅助时间不影响实际锯切时间的情况下,一台HA250(3505mm长)的锯床锯切一根150mm 直径的碳钢与同时锯切两根150mm直径的碳钢生产效率并没有两样,因为锯切效率等于总锯切面积除以锯切时间,而单位时间的锯切面积理论上是基本不变的。(感兴趣的朋友可以去翻阅一下“梁的宽度”一文。

锯切参数推荐表中的材料主要是指的退火态(软态)的材料,当材料通过热处理发生硬化后(比如调质和淬火后的材料),需要对线速度和进给速度等参数进行调整,大致补偿系数如下(实际参数=补偿系数*标准参数)。